【导读】: 近几年国内有较多的关于后浇带模板施工技术的研究,也有很好的施工方案,如单面支模,即将后浇带视为一面墙体在单侧进行模板支设,也有采用两侧混凝土同时施工,后浇带中间采...

摘要:针对超厚筏板基础后浇带单面快速支模及加固进行研究,包括后浇带受力模型以及模板支撑模型进行了对比分析.且通过工程实施.总结该类超厚筏板后浇带施工技术问题、难点及控制要点。

1、超厚筏板后浇带施工技术研究现状:

近几年国内有较多的关于后浇带模板施工技术的研究,也有很好的施工方案,如单面支模,即将后浇带视为一面墙体在单侧进行模板支设,也有采用两侧混凝土同时施工,后浇带中间采用双向顶撑的方法。但是对于本工程这种最厚处到达7. 65 m的筏板后浇带,并且其两侧均为深基坑,钢筋和支架纵横交错,工期要求紧张,模板支设拆除难度大的还未见先例。因此针对本工程特点和施工难点,对超厚筏板后浇带施工技术进行了探讨、研究和实施。

2、工程概况:

本工程为成都市西部国际金融中心项目,包括四栋超高层建筑。住宅为剪力墙结构,商业楼为框架核心筒结构。工程占地面积28 907 ㎡,总建筑面积为29万㎡,其中1号主楼建筑高度为240 m,地下室共5层,深度为-31. 3 m,基础为筏板基础。1号楼主楼范围筏板最厚为4. 0 m,电梯井筒处厚度为7. 65 m,筏板混凝土为c40p10,其余筏板厚度包括2.7 m,2.2 m,1. 8 m,0.9 m等。

整个地下室为整体式地下室,筏板基础有多条后浇带,包括沉降后浇带、温度后浇带共计17条后浇带,其中1号楼主楼筏板中间温度后浇带为最复杂,最深的后浇带,包含中间电梯基坑最深处混凝土厚度为7. 65 m,该段后浇带长度为21. 8 m。温度后浇带其余部分厚度为4m到1. 2 m,总长度为55. 8 m 。

该温度后浇带位于1号楼主楼中间部位,穿过主楼核心筒,两侧钢筋均比较密集,筏板钢筋也比较多,不计附加钢筋,最深后浇带处上下各两层双向钢筋,中间设置温度筋,共5层钢筋网,钢筋穿插较多。

该温度后浇带将1号楼主楼筏板一分为二,南北两侧混凝土分别为6 800m³和7 600m³,混凝土浇筑量相当大,同时对于该温度后浇带模板支设提出了更高的要求。

3、设计具体措施及参数:

由于本工程工期要求很紧,1号楼主楼南北两侧要求均进行施工,因筏板基础上下层各两层钢筋网片,间距较密为160 mm,如果采用模板木仿单侧支模会造成拆除时困难和浪费很大,时间消耗较多,且存在不安全因素,因此最初的纯粹的后浇带单侧支模方案只有进行调整,采用了钢筋网加双层快易收口网的方式进行后浇带模板施工。

1号楼主楼超厚筏板后浇带采用外侧支撑为主,内侧钢筋斜拉为辅助进行施工设计。内侧采用双层快易收口网加一层铅丝网,收口网外侧采用钢筋焊接网片做支撑,收口网横向设置,外侧用&20钢筋做竖向背肋间距480 mm,同时两根&20竖肋中间用&14钢筋做竖肋加强;外侧横向背肋为x20钢筋@600 mm,中间用x&14钢筋加强,所用竖向和横向钢筋均焊接形成钢筋网片。见图1.

图1 7. 65 m深后浇带钢筋网片

本工程后浇带采用3 mm x 300 mm的止水钢板,止水钢板与竖向钢筋背肋焊接,同时上下均设置一根水平钢筋。

钢筋网片外侧增加竖向双木仿( 50 mm x100 mm ),间距400 mm,保证钢筋网片的刚度,双木仿用钢丝绑扎牢固,外侧在深基坑内搭设钢管支架,并且通过u形托顶在木杭上,将木仿顶牢。

钢管支撑架采用&48 x 3. 5 mm扣件式钢管满堂脚手架搭设形式,同时设置斜向剪刀撑。在支撑木杭处设置斜向支撑,确保受力合理均匀,局部采用水平顶撑处钢管需要设置防滑双扣件,同时保证钢管与两根以上立杆进行连接。

为了确保钢筋网片的稳定性,在已浇筑混凝土内侧(后浇带北侧)设置钢筋斜向拉筋,拉筋采用&12钢筋,拉筋与地面角度为300,间距1 200 mm x960 mm梅花形布置,拉筋穿过快易收口网拉住钢筋网片外侧水平&20钢筋,并进行焊接,拉筋底部做弯钩拉住筏板底部顺方向钢筋。浇筑时依靠混凝土握裹力以及筏板底部钢筋拉住钢筋网片。

为了确保钢筋网片的稳定性,在已浇筑混凝土内侧(后浇带北侧)设置钢筋斜向拉筋,拉筋采用&12钢筋,拉筋与地面角度为300,间距1 200 mm x960 mm梅花形布置,拉筋穿过快易收口网拉住钢筋网片外侧水平&20钢筋,并进行焊接,拉筋底部做弯钩拉住筏板底部顺方向钢筋。浇筑时依靠混凝土握裹力以及筏板底部钢筋拉住钢筋网片。

止水钢板上下均设置一道拉筋,确保此处稳定。

总体情况如图2。

图2 后浇带支撑方案

后浇带另一侧混凝土浇筑时采用双层快易收口网加铅丝网,外侧同样用钢筋网片支撑,钢筋网外侧采用竖向木枋支撑间距木枋外侧采用钢管支架加托固定,钢管横向顶在北侧已浇筑混凝土上,确保有效传力。4、验算模型:

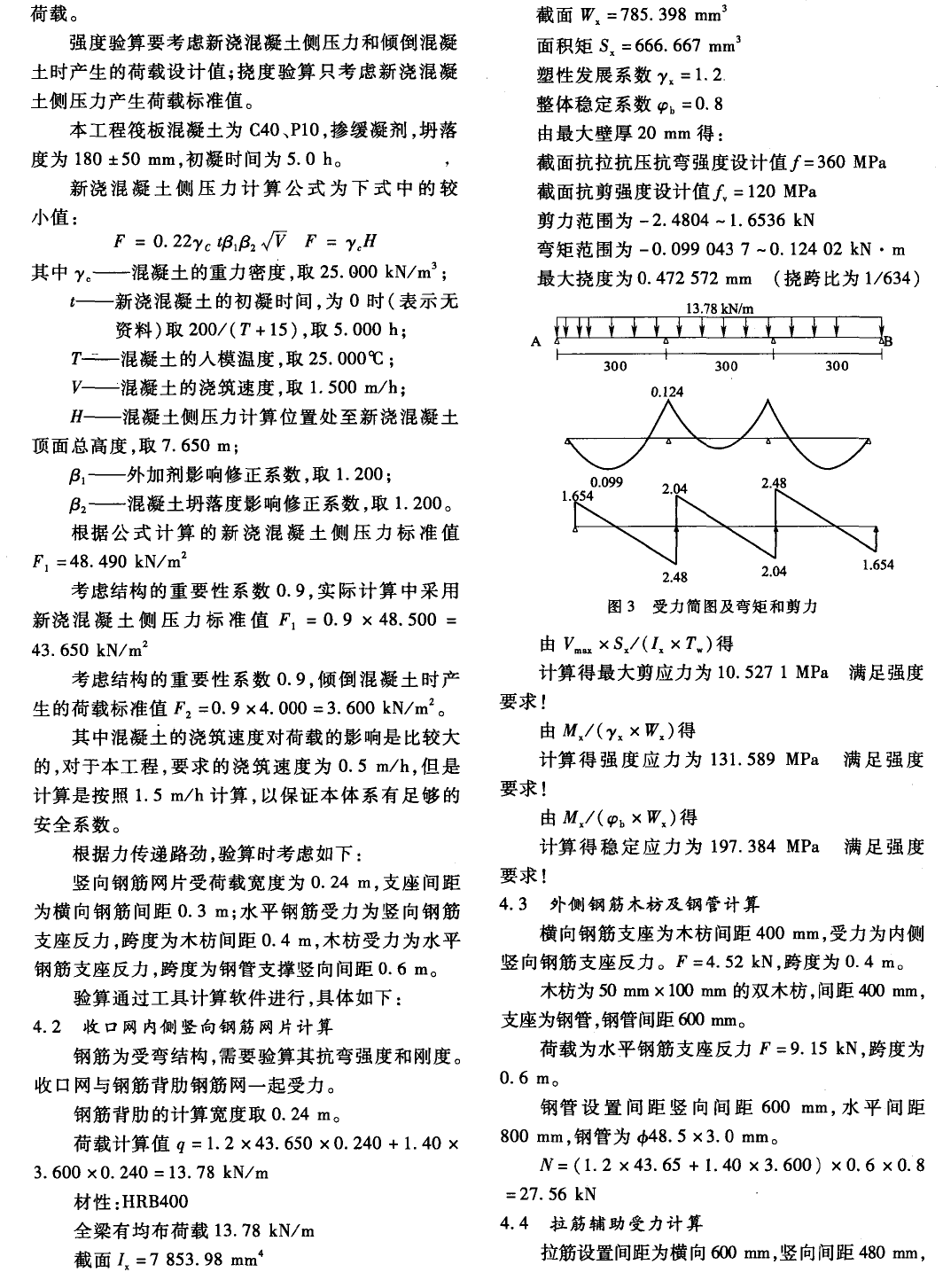

快易收口网加钢筋网片加钢管支撑的受力需要根据传力路径进行逐项分析,依次为混凝土荷载—快易收口网—竖向钢筋背肋—水平钢筋背肋—竖向双木枋—支撑钢管—架体及基础垫层。计算简图详见图3.

4.1、荷载计算:

首先需要确定快易收口网所受到的混凝土浇筑的荷载,包括混凝土侧压力以及倾倒振捣的施工荷载。

强度验算要考虑新浇混凝土侧压力和倾倒混凝土时产生的荷载设计值;挠度验算只考虑新浇混凝土侧压力产生荷载标准值:

拉筋采用钢筋弯钩拉住背肋网主筋。混凝土侧压力荷载值计算混凝土侧压力为:钢筋受拉承载力:汊满足强度要求。

拉筋采用c12钢筋弯钩拉住背肋网主筋。

混凝土侧压力荷载值计算

混凝土侧压力为:

n=(1.2 x43.65 1. 40 x 3. 600)x0.6 x0.8=27. 56 kn

钢筋受拉承载力:

n=nr2 a=3. 14 x 36 x 360=40. 694 kn>n

满足强度要求。

5、施工要点;

5. 1、工艺流程:

下层钢筋施工→钢筋支架施工→上层钢筋施工→竖向后浇带背肋钢筋安装→焊接止水钢板→水平背肋钢筋焊接施工→内侧快易收口网安装。内侧斜拉钢筋焊接→背侧木仿及钢管加固施工→浇筑筏板混凝土。

5. 2、施工过程:

施工时首先在下层筏板钢筋施工完成,钢筋支架施工完成后开始施工后浇带钢筋背肋网片,首先焊接竖向c20钢筋网,焊接止水钢板,再焊接水平钢筋网片,施工时用钢筋对网片进行支撑,同时与支架进行局部固定。网片完成后开始施工双层快易收口网,两层错开布置用铁丝与网片绑扎牢固。

在收口网施工完成后施工浇筑一侧的斜拉钢筋,两头均进行弯折,焊接牢固。再施工后浇带另一侧钢筋网片,该侧先不进行快易收口网施工,然后在后浇带钢筋网背肋外加双拼木仿,竖向布置,间距400 mm,木杭外侧用钢管架加u托进行支撑。

模板加固完成通过验收后,在浇筑前进行浇筑混凝土施工交底,要求严格按照施工计算的浇筑速度进行施工即0. 5 m/h分层均匀浇筑。

首先安排专用泵浇筑核心筒标高-26. 8 m以下的基坑混凝土,分层进行,混凝土方量约为370耐,待此部分混凝土下部凝固(钢筋下插检查)而上部一层未达到初凝时浇筑核心筒标高-25. 2 m以下混凝土,混凝土方量约为750 m³;在电梯井筒周围多浇筑10一15 cm混凝土,使混凝土对井筒底部模板进行嵌固,同时监测电梯井筒位置有无变化,进行二次定位。待此部分混凝土固化上部未初凝时,再逐层浇筑电梯井筒四周混凝土,对称分层均匀浇筑,控制下料速度和振捣位置。

在浇筑核心筒部位混凝土时,严禁大面积混凝土浇

筑时浇筑厚度过厚,防止混凝土对模板造成冲击。施工过程见图4、图5、图6。

图4 钢筋网背及 快易收口网施工 图5 筏板内斜拉钢筋施工 图6 后浇带木枋及钢管支撑施工

5. 3、控制要点:

对于该超厚温度后浇带模板施工,重点是要保证每一道支撑都能很好的受力,从快易收口网,到外侧背肋钢筋,都要严格把关,保证其连接质量,拉结筋按照要求进行弯折后进行焊接。

对于主要的受力点,钢筋网片的焊接需要严格控制,其间距大小,内外层的布置均不能随意更改,同时外侧木杭为了保证质量,采用50 mm x 100 mm木仿双拼而成,间距必须严格控制,以保证控制钢筋网片变形。同时支撑及u形托安装需要到位,最初水平支撑杆前端很长,后检查要求必须增加水平和竖向杆件连接,以保证其受力稳定,而不至于受力旋转。另外对超厚筏板后浇带模板影响很大的就是浇筑速度和施工安排。

混凝土不是按照纯流体进行计算的,到一定时间是会凝固的,虽然本工程的该条后浇带混凝土最厚达到7. 65 m,但是其荷载也是一层一层的,不会像流体一样越深越大,因为当施工上部混凝土时,中部混凝土不全是流动状态,下部混凝土已经开始凝固,其侧压力将小很多。因此浇筑的速度对于其侧压力的影响是相当大的,一定要制定好的施工安排,控制其浇筑速度,且不允许出现冷缝。浇筑混凝土时严格控制浇筑速度,安排专人对模板及支架进行检查,在浇筑最初0. 5 m厚混凝土时进行一次检查,发现除了极少量漏浆外,后浇带承载力及刚度均满足要求,未出现跑模及胀模现象。随后的检查中后浇带均很稳定,包括后来采用3台泵进行浇筑时均无变形和胀模。

6、结束语:

混凝土后浇带的施工有很多种施工方案,包括单面支模、双面对撑,有时根据工程的实际需要会做一些修改改进,但是对于7. 65 m深的后浇带的模板支撑以及其安全规范的做法还是比较少,通过对本工程超厚筏板后浇带施工的研究和探讨会对相应类似问题提供一个可供参考的先例。

上一篇:快易收口网大体积混凝土后浇带施工

下一篇:快易收口网混凝土施工技术